Индивидуальный проект.

Работу выполнила: Дьячкова Анна Андреевна - 10 класс.

ВВЕДЕНИЕ

Актуальность проекта обусловлена тем, что уже в течение тридцати лет сохраняется большая потребность в новых колоколах для православных храмов, так как повсюду реставрируются старинные и строятся новые церкви, и везде нужны колокольные звоны. Появляются новые памятники, восстанавливаются уничтоженные во время революции,. На сегодняшний день в нашей стране работает около десяти колокололитейных предприятий в разных городах: где-то можно отлить колокола-гиганты весом в десятки тонн, а где-то колокола только небольших и средних размеров. Технология изготовления колоколов независимо от их веса и размера на всех колокольных заводах схожа, в целом такая же, как была в старину, отличия состоят лишь в несущественных деталях и в возможности применения современного оборудования и материалов. В наше время высоких скоростей и быстрого строительства процесс изготовления колоколов также требуется ускорять и оптимизировать.

Цель: выявить сходства и различия технологий изготовления колоколов и изготовления бронзовых скульптур.

Задачи: Изучить технологии изготовления колоколов и бронзовых скульптур; выявить сходства и различия технологий изготовления колоколов и скульптур; создание рекомендаций по оптимизации процессов изготовления колоколов и скульптур.

Методы исследования: Изучение литературы, посещение колокольных заводов, посещение мастерской скульптора, сравнение и анализ технологий изготовления колоколов и бронзовых скульптур.

Гипотеза: производство колоколов и бронзовых скульптур возможно осуществлять на одном и том же литейном предприятии.

ГЛАВА I: Теоретическая часть

1.1 История колоколов в России

Первые упоминания о колоколах на Руси относятся к XI веку. Долгие годы колокола закупались за рубежом. Но с XV века, после открытия крупных месторождений медной руды в России и бурного развития литейного дела, начали отливать свои пушки, а вместе с ними и колокола. Перенять опыт у европейских мастеров по созданию колоколов было невозможно, поэтому были выработаны свои технологии, которые никак не уступали в качестве иностранным. XVI – XVII века – время расцвета колокольного дела в России. [Рис. 1]

В течение долгих лет двадцатого века колокольный звон был официально под запретом, большинство колоколов было уничтожено и переплавлено, колокольные производства закрыты, а многие секреты литья утеряны. Когда вслед за возрождением духовной жизни в России, после празднования 1000-летия крещения Руси в 1988 г., колокольный звон стал разрешен, возникла потребность в большом количестве новых церковных колоколов. Возобновилось колокольное литьё. Однако осталось очень мало письменных источников о технологии литья колоколов, поскольку оно было тесно связано с литьем пушек и являлось практически государственной тайной. Как правило, все секреты литья передавались по наследству устно, поэтому данное ремесло пришлось постигать практически заново.

1.2 Процесс изготовления колокола

1.2.1 Строение колокола

Прежде чем рассмотреть процесс производства колоколов, смотрим, что представляет собой сам колокол.

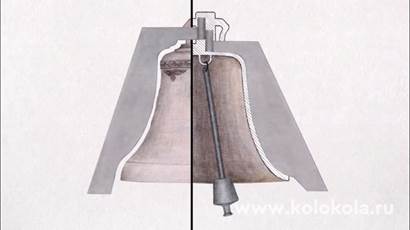

Вот его основные элементы: верхняя часть колокола называется «короной». На ней также находятся «уши» колокола. Ниже расположены «голова» или «плечи», «тулово», и самая широкая часть – «юбка». Внутри колокола подвешен «язык». Утолщение на языке называют «яблоком». Самая толстая часть стенки колокола, в которую ударяет яблоко, называется «боем» или «ударным поясом». [Рис. 2]

1.2.2 Этапы изготовления колоколов

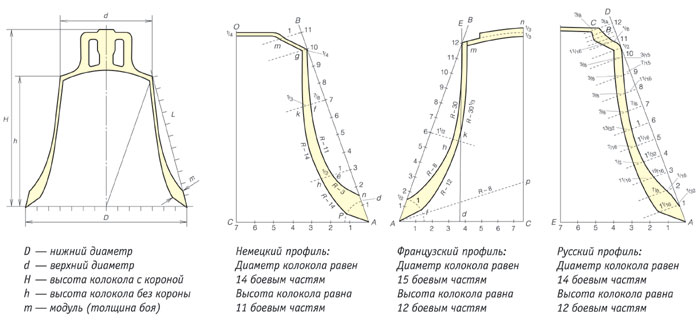

Первый этап создания колокола – это чертеж профиля колокола (изменение толщины стенок колокола на срезе). Именно от профиля будет зависеть «голос» инструмента.

Второй этап – создание модели по чертежам. Модели могут изготавливаться из разных материалов: глины, дерева, пластика.

Третий этап – обнарядка, нанесение восковых деталей на модель колокола.

На четвертом этапе с наряженной модели колокола делаются литейные формы: внешняя – для создания наружной поверхности колокола и внутренняя – для внутренней части колокола.

Пятый этап – заливка металла.

Шестой этап – обработка. Колокол достают из литейных форм и обрабатывают поверхность.

1.3 История бронзовой скульптуры в России

В России начало развития литья скульптур относится к первой четверти XVIII века, во время царствования Петра I. Тогда и начали появляться выдающиеся скульптурные произведения, отлитые в бронзе. В допетровское время техника бронзового литья уже была на сравнительно высоком уровне, но главным образом отливались пушки, колокола, а также предметы церковной утвари и прикладного декоративного искусства. В технике литья того времени в значительной мере преобладало влияние итальянских художников, но с XV века начинает создаваться московская школа художников, отличающаяся богатством сюжетов и орнаментировки, высокой техникой литья и тонкостью чеканки. Большое влияние на развитие художественного литья оказали итальянские мастера, особенно А. Фиораванти, выписанный в Россию при Иване III.

На протяжении многих веков литье из бронзы не прерывалось. Скульптуры и памятники видным деятелям были всегда востребованы, а в советское время изготовление памятников вождям было, можно сказать, поставлено на поток.

1.4 Процесс изготовления бронзовой скульптуры

Первый этап создания бронзовой скульптуры – это создание рабочей модели будущей скульптуры. Продумывается концепция и создаются эскизы будущего изделия. Они прорабатываются на бумаге или рисуются в специальных компьютерных программах. Далее скульптор лепит рабочую модель изделия из пластилина или гипса по выбранному эскизу. Рабочая модель может быть выполнена в уменьшенном масштабе.

На втором этапе происходит изготовление скульптором полноразмерной модели в масштабе 1:1. Модель совершенствуется, прорабатываются детали. Финальный вариант согласовывается с заказчиком.

Третий этап – создание восковой копии скульптуры. Для этого с оригинальной модели снимается разъемная силиконовая форма. Это ответственный этап, который требует высокого профессионализма. Во многом именно от качества формы зависит качество будущего изделия. После того как силиконовая форма готова, в нее заливается воск. Остывшую восковую модель аккуратно вынимают, если нужно, дорабатывают, и уже с нее делают литейные формы.

Четвертый этап – создание внешних литейных форм (глиняных, керамических, из ХТС*). Сама же восковая модель вытапливается путем нагревания формы, освобождая полость, в которую будет заливаться металл.

Пятый этап – отливка. Это самый короткий по времени этап, однако он требует длительной подготовки.

Шестой, заключительный, этап – обработка. После заливки и остывании металла, литейные формы разбиваются, а готовую отливку обрабатывают с помощью пескоструя и шлифовки. Готовую скульптуру отправляют заказчику.

Глава II: Подробное рассмотрение и сравнение технологии изготовления колоколов и бронзовых скульптур

2.1 Эскиз

2.1.1 Создание образа в скульптуре и чертежа в колоколах.

Работа скульптора начинается с проработки идеи будущей скульптуры: вначале он делает наброски будущего произведения на бумаге, а также может сделать объемный эскиз скульптуры из пластилина или другого мягкого в работе материала (воска, гипса, глины).

Скульптор создает свое произведение по вдохновению (говорят еще, что каждая работа скульптора или художника похожа на своего автора), колокол же – это особый музыкальный инструмент и требует точных расчётов. От верных пропорций профиля стенок будет зависеть звук. Если в скульптуре любая линия – это выражение творческой идеи автора, то в колоколе все линии обусловлены расчетом и служат получению красивого звучания.

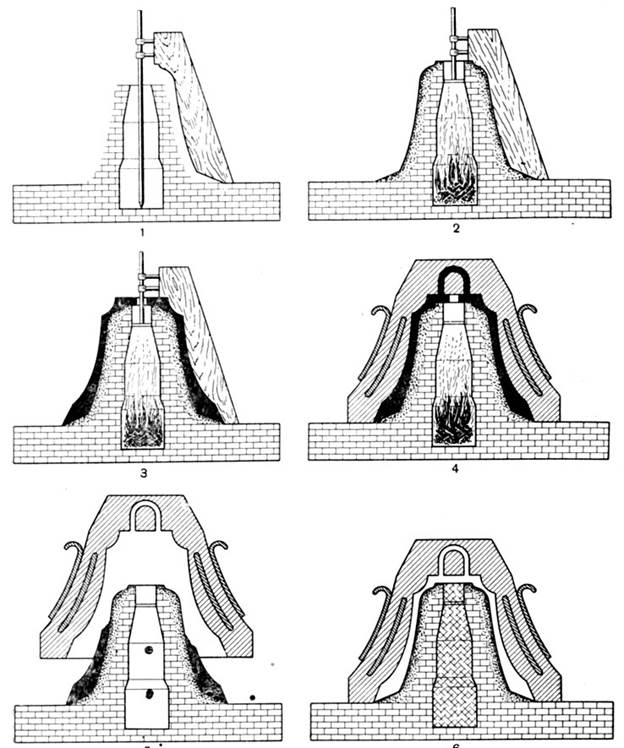

Так же, как и скульптор, мастер по колоколам первым делом определяется с тем, какой силуэт будет иметь будущий колокол, каковы будут соотношения высоты и ширины колокола, какой профиль будет у колокола, то есть какая толщина и перепады толщины стенки будут на срезе. Существует несколько формул для расчета профиля колокола. Известно 3 основных профиля: немецкий, французский и русский. Одни литейщики пользуется расчетами по формулам для создания чертежа, другие берут за основу понравившиеся сохранившиеся старинные колокола, где уже все выверено и отработано веками. [Рис. 3]

2.2 Модель

2.2.1 Создание модели.

После того как проработана идея и создан образ будущей скульптуры, мастер лепит из пластилина или глины работу в масштабе 1:1, то есть в реальном размере с учетом и проработкой всех деталей так, как будет после отливки выглядеть скульптура в металле. Это называется моделью.

Модель – это только внешний вид будущего изделия. Она нужна для того, чтобы с нее можно было снять слепок внешней поверхности изделия для создания литейных форм.

В отличие от тяжелой бронзовой отливки, которая обычно бывает полая внутри, модель, будучи выполненной из относительно легких материалов, как в колоколе, так и в скульптуре, внутри бывает заполненной для устойчивости.

Модель колокола, в отличие от скульптуры, строится строго по чертежам.

На многих колокольных предприятиях модель колокола изготавливается из глины с помощью специальных пластин из дерева или металла, выкроек-шаблонов – кружальных лекал: одно лекало для внешнего, а другое для внутреннего профиля колокола. Эти лекала закрепляются на стержне и вращаются по кругу, создавая необходимый силуэт и объем из глины.[Рис. 4]

По лекальной технологии изготовление модели колокола невозможно без предварительного создания внутренней литейной формы, поверх которой, как пирамидка, слоями одеты модель и наружная литейная форма. Впоследствии средний слой – модель – удаляется, а в образовавшуюся полость заливается металл. При этой технологии глиняная модель используется только один раз, так как удалить ее со стержня можно только путем разбивания по частям. [Рис. 5]

В отличие от лекального метода изготовления модели колокола, на заводе Международного центра колокольного искусства используются готовые деревянные и пластиковые модели, которые один раз по заданным чертежам изготавливаются на современных высокоточных ЧПУ станках и далее могут использоваться многократно.

Использование готовых моделей значительно экономит время и позволяет сразу приступать к следующему этапу: нанесению на поверхность модели колокола индивидуальных деталей и украшений (икон, именных надписей, орнаментов), это называется обнарядкой колокола.

2.3 Использование воска при создании моделей колокола и скульптуры

2.3.1 Создание восковой модели скульптуры

В отличие от колокола, модель которого можно много раз точно повторить по имеющимся лекалам или по чертежам, вырезанным на ЧПУ станке, в случае со скульптурой, если уничтожить уникальную модель из пластилина, то потеряется возможность повторить, сделать точную копию художественного творения, так как каждая работа мастера скульптора уникальна и неповторима. Поэтому, чтобы не уничтожать произведение, созданное художником, литейные формы делаются не по главной и уникальной модели, которую создал скульптор, а по ее восковой копии. Для этого в процесс производства скульптур в отличие от колоколов внедрен отдельный этап создания восковой копии модели, с которой далее и проходят все работы по подготовке литейных форм.

Сначала с основной модели делаются гибкие виксинтовые** литейные формы, которые укрепляются снаружи с помощью гипса. После удаления виксинтовых форм получается точная копия модели, созданной скульптором. Далее в эти формы заливается воск. После застывания воска виксинтовые формы аккуратно снимаются с восковой отливки и могут быть использованы вновь. В итоге получается восковая копия основной модели скульптуры, созданной художником. Такой подход дает возможность отлить одну и ту же скульптуру несколько раз, не уничтожая уникальную модель, созданную мастером. Далее литейные формы, в которые будет заливаться металл, делаются по восковой модели.

2.3.2 Обнарядка (восковка) – украшение модели колокола.

В создании скульптур этап обнарядки – нанесения индивидуальных деталей и украшений – отсутствует, модель скульптуры сразу прорабатывается со всеми малейшими деталями.

Колокол может быть отлит как с орнаментами, надписями и иконами, так и без них. Именно детали и украшения придают колоколам индивидуальность, поэтому в производстве колоколов выделяется отдельный этап – обнарядка.

На колокололитейных заводах существуют отдельные помещения, где на модели колоколов наносятся восковые украшения. Чтобы воск не перегревался и не пересыхал, температура в таких помещениях должна быть стабильной. Зимой эти помещения требуется отапливать, а летом, в сильную жару, охлаждать. На модель колокола, деревянную, пластиковую или глиняную, наносятся орнаменты, надписи и иконы. Орнаментальными поясками обычно украшаются все колокола звукоряда, а индивидуальные надписи и иконы помещаются на большом колоколе. Как правило, на тулове делают четыре иконы с разных сторон колокола, сверху выполняется растительный орнамент, а надпись располагается по нижнему поясу.

Для того, чтобы на поверхности готового колокола имелись украшения, на модель наклеиваются специальные восковые заготовки. Изготовление восковых украшений – это тоже отдельный процесс. Вначале художник разрабатывает, например, икону необходимого содержания и размера для колокола. Он вырезает ее на деревянной дощечке или делает рельеф из пластилина. Далее, как и в случае со скульптурой, с этого рельефа делается виксинтовый трехмерный негатив. Таким образом, получаются гибкие литейные формы, в которые далее заливается расплавленный воск. После застывания восковая отливка достается из формы и наклеивается на модель колокола. [Рис. 6]

Раньше, чтобы подготовить какую-либо икону или шрифт для надписи на колоколе, приходилось обращаться к художникам-скульпторам. Художник мог работать над иконой много дней. Сейчас же в открытом доступе существует банк различных трехмерных графических икон, орнаментов и надписей, которые можно вырезать на ЧПУ станке, задав необходимые размеры по высоте и ширине.

Как правило, украшения стараются делать более плоскими, так как высокий рельеф увеличивает толщину колокола, что может повлиять на его звучание.

Из воска также отливаются уши колокола, они фиксируются на верхней части модели.

Наряженная модель колокола вместе со всеми восковыми элементами называется «фальшколоколом». Именно так и будет выглядеть колокол в готовом виде.

2.4 Создание литейных форм: внешней и наружной (формовка)

Технология подготовки форм для отливки из металла схожа с той, что при подготовке к отливке из воска. Поскольку скульптура имеет сложные объемные формы, то и литейная форма будет как и для колокола разъемной, а в зависимости от сложности модели скульптуры, количество деталей литейной формы может достигать десяти и более. При отливке скульптур каркасом для внешней формы служит металлическая опока [Рис. 7]

2.4.1 Литье по лекалам

С помощью лекала на модель колокола наносится толстый слой глины, армированной металлической сеткой. Это называется «рубашкой». Она создается, как бы одевается поверх внутренней литейной формы, называемой стержнем.

Источники сообщают, что старинная технология изготовления литейных форм тоже была из глины по лекалам. Это объясняется тем, что глина – это доступный природный, недорогой материал. Но есть и минусы у этого метода: для того, чтобы создать как формы, так и модель, глина наносится тонкими слоями постепенно, причем каждый слой необходимо хорошо просушить до нанесения следующего слоя. Это занимает много времени, и подготовительный процесс может занять несколько месяцев в случае больших колоколов. Кроме этого в помещениях на полу бывает много застывшей глины, которая срезается и падает при создании форм и моделей. К сожалению, при данной технологии для изготовления каждого отдельного колокола, даже для серийного производства требуется всякий раз делать свою индивидуальную одноразовую модель.

2.4.2 Литье в керамику

После того, как модель колокола наряжена, она транспортируется в формовочное помещение завода. Начинается ответственная операция - формовка колокола. На модель одевается опока - специальная металлическая конструкция. Опока устанавливается так, что между ней и моделью образуется пространство, в которое затем заливается формовочная смесь. Смесь обладает высокой текучестью и обеспечивает очень точное обтекание модели, орнаментов, икон и букв. Через несколько минут форма застывает, опока с формой снимаются с модели и переводятся в отдельное помещение для проведения огневых работ - выжигания спирта из формовочного состава. Во время выжигания форма дополнительно упрочняется, а также повышается ее термическая стойкость. Из-за высокой температуры остатки воска в форме выплавляются и стекают вниз в специальный контейнер. Этот воск после очистки может быть использован повторно. Далее форма прокаливается и обдувается, а перед самой заливкой обмазывается специальным антипригарным составом. [Рис. 8]

Расплавленный металл создает очень высокое давление, поэтому форма должна быть достаточно крепкой, чтобы выдержать это давление и не развалиться. В случае создания внешней литейной формы способом литья в керамику каркасом служит металлический колпак – опока, в то время как при создании внешней формы из глины скрепляющим каркасом служит металлическая сетка внутри глиняных слоев.

2.5 Отливка

2.5.1 Состав металла

И скульптура, и колокола отливаются из оловянистой бронзы, сплава меди и олова. Медь и олово – мягкие материалы, но в сплаве делаются твердыми.

Температура плавления бронзы составляет 950-1100°С, температура литья бронз – в диапазоне 1100-1300°С.

Монументальная и станковая скульптура отливается по ГОСТу, из бронзы, предназначенной специально для художественного литья. Указанная бронза изготовляется в чушках массой, не превышающей 42 кг.

Таблица 1: Химический состав бронзы для художественного литья в %

|

Основные компоненты |

Примеси, не более |

||||||

|

Олово |

Цинк |

Свинец |

Медь |

Сурьма |

Железо |

Алюминий |

Всего |

|

5,0-7,0 |

5,0-7,0 |

1,0-4,0 |

остальное |

0,5 |

0,5 |

0,1 |

1,5 |

Наилучший материал для изготовления колоколов – колокольная бронза. Исторически сложился состав 80% меди и 20% олова, с минимальным количеством примесей. Чем чище сплав – тем звонче и ярче будет звук.

2.5.2 Плавка

Для отливки скульптуры в тигель печи помещают нужное количество готовых бронзовых чушек и нагревают печь до нужной температуры. После того как метал расплавится, его еще несколько минут прогревают в печи, это обеспечит максимальную текучесть метала при заливке.

Для колокольной бронзы на первом этапе в тигель погружается медь. Позже добавляют фосфор, он является раскислителем и помогает обеспечить текучесть сплава. Только под конец добавляют олово. Перед заливкой металл периодически перемешивают осиновым или сосновым шестом, что помогает удалению лишних газов, обеспечивая однородность сплава. Также с поверхности убирают образующийся шлак (застывшая масса различных примесей, золы, флюсов). [Рис. 9]

2.5.3 Заливка

Заливка – очень ответственным момент. Этот процесс требует особой осторожности, опыта и аккуратности. Расплавленный до температуры более 1150ºС металл остывает очень быстро, и у литейщиков есть всего несколько минут для того чтобы залить его в формы.

В зависимости от размера отливки металл может остывать от нескольких часов до нескольких дней. [Рис. 10]

2.6 Обработка

Когда металл остынет, отливку необходимо достать из литейных форм. Сначала снимают металлическую опоку, а пригоревшую форму аккуратно отбивают по частям с отливки. Это называют выбивкой.

Как при производстве колоколов, так и скульптур литейные формы одноразовые.

Затем мастера аккуратно счищают с поверхности изделия остатки песка, сажи и грязи. Срезают облои (наросты лишнего металла на стыках форм), литники.

Далее, если необходима матовая поверхность, изделие обрабатывается с помощью пескоструя. Если необходим глянцевый вид, поверхность шлифуется. Часто как колокола, так и скульптуры покрывают патиной или тонируют. Отдельные элементы орнаментов и надписей могут высветляться шлифовкой. [Рис. 11]

ЗАКЛЮЧЕНИЕ

Рассмотрев современную технологию изготовления колоколов в России и сравнив ее с технологией литья бронзовых скульптур, можно сделать вывод о том, что эти процессы во многом сходны.

Во-первых, в обоих случаях весь процесс изготовления можно разделить на три основных части:

- работы, предшествующие заливке металла - подготовка литейных форм;

- заливка металла;

- работы после заливки металла – обработка отливки после выбивки из форм.

Во-вторых, как изготовление колоколов, так и изготовление бронзовых скульптур – это литье по формам, когда жидкий расплавленный металл заливается в полости заданных форм и размеров и впоследствии затвердевает. Но поскольку и колокол, и скульптура – это сложные художественные формы, то и процесс подготовки литейных форм достаточно трудоемкий и многоэтапный. Сами литейные формы имеют сложную сборную конструкцию: колокол – это монолит, и литейная форма для него состоит из двух частей; в то время как скульптура может отливаться по частям, которые впоследствии соединяются, тогда количество литейных форм может достигать десяти и более (в зависимости от сложности скульптуры).

В-третьих, как для литья колоколов, так и для литья бронзовых скульптур используются одни и те же материалы: сплав из олова и меди для отливки, а для подготовки и изготовления литейных форм - воск, виксинт, хтс.

В-четвертых, колокола и скульптуры относятся к рынку индивидуальных разовых заказов, в связи с чем ни то, ни другое практически невозможно поставить на поток и организовать серийное производство и продажу в розницу. Следовательно, возможны простои.

Таблица 2: Сравнение этапов изготовления колоколов и бронзовых скульптур

|

Изготовление колоколов |

Изготовление скульптур |

сходства/ различия |

|

Эскиз |

||

|

колокола создаются строго по чертежам, однако орнаментация колоколов, включающая сложные рисунки и иконы делается скульптором индивидуально |

Каждый раз новый, создается скульптором по вдохновению |

в основе различаются, но в деталях работы есть много общего |

|

Модель |

||

|

Многоразовая – лекала или модели из дерева, пластика, керамики |

Каждые раз изготавливается новая из мягких материалов таких, как пластилин, глина |

Различаются |

|

Использование воска |

||

|

Используется во время обнарядки для отливки орнаментов, икон |

Используется для создания восковой копии оригинальной модели |

Схожи |

|

Формовка |

||

|

Процесс похожий, создаются внешняя и внутренняя формы |

Схожи |

|

|

Отливка |

||

|

Колокола отливаются только из колокольной бронзы |

Может быть использована как колокольная бронза, так и другие виды бронз |

Частично схожи |

|

Обработка |

||

|

Используется пескоструйная обработка, обрубка, шлифовка, полировка, патинирование |

Схожи |

|

Поскольку технологии создания колоколов и скульптур во многом пересекаются и совпадают, используются одинаковые материалы и оборудование, одни и те же специалисты необходимы и в том, и в другом деле, то в целях рационализации и оптимизации процессов как колокола, так и бронзовые скульптуры действительно можно изготавливать на одном и том же предприятии. Это позволит сократить издержки на закупках материалов, доставке и исключит простои в производстве.

Список использованной литературы

- История колоколов и колокололитейное искусство / [Н.И. Оловянишников] - Изд. 5-е, под ред. А.Ф. Бондаренко. - Москва: НП ИД "Русская панорама", 2010. - 520 с.

- Одноралов Н.В. Скульптура и скульптурные материалы - Москва: Изобразительное искусство, 1982 - с.221

- Очерки русской культуры XIII-XV веков. Часть первая. Материальная культура / Под ред. А. В. Арциховского - Москва: Издательство МГУ, 1969 - с.с.480

- Колокола: История и современность. [Сб. ст.] / АН СССР, Науч. совет по истории мировой культуры; Отв. ред. Б. В. Раушенбах. - Москва: Наука, 1985 г. - 304 с.

ПРИЛОЖЕНИЕ

*ХТС – холодно-твердеющая смесь

** Виксинт - это герметизирующий состав на основе кремнийорганических каучуков. Отсюда и один из вариантов классификации: силиконовый герметик.

Рис.1: Русские колокола на колокольне.

Рис.2: Строение колокола

- Ухо

- Корона

- Плечи

- Голова

- Тулово

- Язык

- Ударный пояс, бой

- Яблоко

Рис.3: Чертежи профилей колоколов.

Рис. 4: Лекала

Рис. 5: Лекальная технология литья колокола:

- изготовление основы стержня с топкой внутри для сушки

- изготовление лица стержня лекалом

- изготовление тела колокола

- изготовление кожуха (верхней опоки)

- удаление тела колокола с болвана,

- сборка формы перед литьем

Рис.6: Обнарядка колокола

Рис. 7: Создание внешней литейной формы

Рис. 8: Обжиг формы

Рис. 9: Подготовка металла

Рис. 10: Заливка

Рис. 11: Обработка

Интересные факты:

- Среди материалов для литья колоколов нет золота или серебра! Это одна из самых распространенных легенд! На самом деле, при создании колоколов никогда не использовалось серебро. Чаще всего находили лишь его следы.

- Но это и неважно! Ведь специалисты знают, что главное – не дорогие металлы, а чистота материалов, именно чистота сплава (только олово и медь, с минимальным количеством примесей) обеспечивает красивое звучание колокола!

- Самым любимым колоколам на Руси издавна давали собственные имена. Так, например, самый большой колокол звонницы Ростовского кремля получил имя «Сысой». Он был отлит в 1689году, весит 32 тонны и звучит в тоне До большой октавы. Его звук разносится на расстояние до 20 километров.

- Существует распространённое заблуждение, что звук колокола зависит исключительно от сплава. Но на самом деле состав сплава колокольной бронзы в колоколах разных производств практически одинаковый, тем более что сырье закупается у одних и тех же поставщиков, тем не менее колокола одного и того же веса разных производителей имеют разное звучание. На самом деле на звучание влияют множество других факторов: правильное соотношение диаметров, высот, углов, толщины стенок, профиля колокола и даже скорость остывания колокола после отливки.